自5月11日精細化管理動員會以來至今1個多月,通過全公司職工的不懈努力,各部門都取得了明顯成效。這期給大家分享生產(chǎn)一部、生產(chǎn)二部、生產(chǎn)三部、生產(chǎn)四部快速更換組件的整改成果。

此次快速更換組件整改從5月底到6月中旬,整改工作包括工序確定、成立小組、換模錄像、分解動作、改善方案、改善行動、效果驗證、總結發(fā)表。

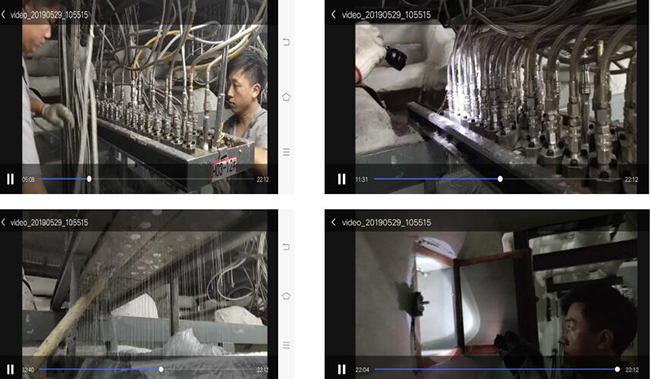

生產(chǎn)一部換模錄像

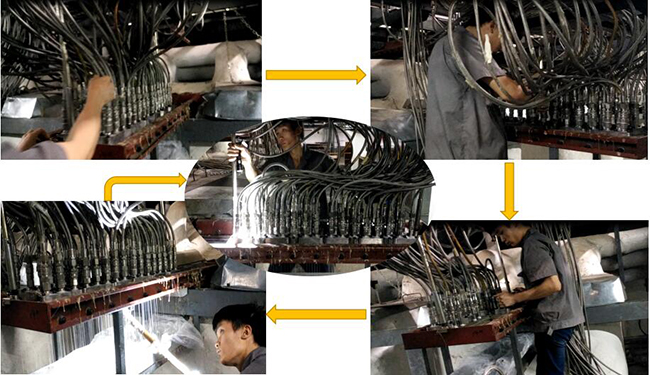

生產(chǎn)二部換模照片

生產(chǎn)三部換模照片

生產(chǎn)四部換模照片

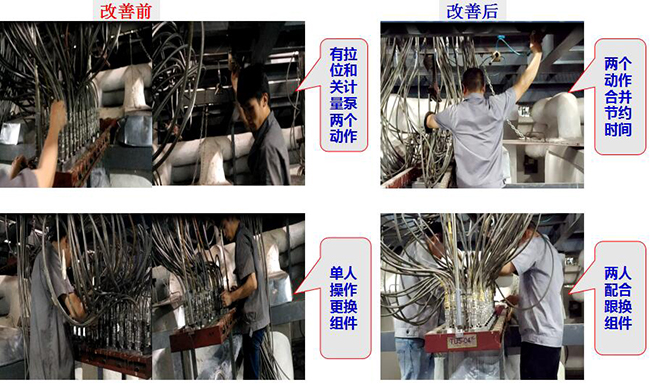

生產(chǎn)一部換模改善前后對比照片

目前已改善:驗證階段為雙人操作,之前的64E位為單人操作,時間較長,完成了以上7項改善措施整改,對操作流程進行分解細化,把部分內(nèi)部動作轉為外部動作,縮短了更換組件的時間,經(jīng)過多日的驗證對比,效果比較明顯。

后續(xù)改善:1.拉位時用撬棍還是比較麻煩,后續(xù)改進把投位架用擋圈調(diào)平,或者投位架后端位置作提升定位。

2.拉位時,投位架與軌道不在同一線上,需調(diào)整位置再拉出,浪費時間,后續(xù)改進統(tǒng)一調(diào)整投位架氣缸左右距離。

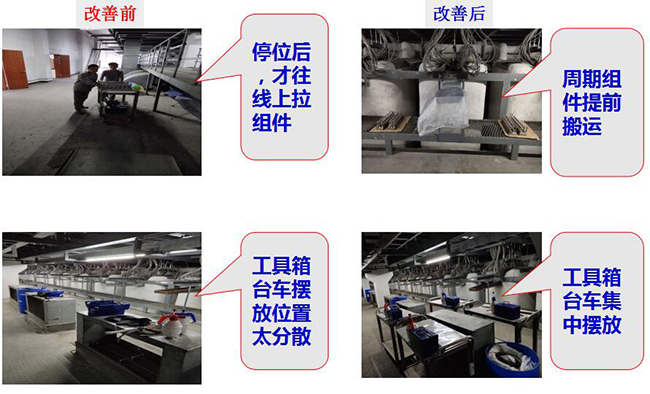

生產(chǎn)二部換模改善前后對比照片

目前已改善:完成了以上4項改善措施整改,并對部分操作動作進行了優(yōu)化,進行了改善后換模,效果比較理想。但后續(xù)發(fā)現(xiàn)有些作業(yè)動作重復發(fā)生,有些則由于作業(yè)人員不同耗時不同,后續(xù)進行了規(guī)范以及標準作業(yè)培訓,情況得到改善。對方案重新調(diào)整后,再次進行換模,效果較理想,浪費動作消除和動作規(guī)范,換模時間縮短至18分鐘。

后續(xù)改善:針對員工的熟練度不同,還有提升空間,可以通過加強培訓,或者“分組對抗”的方式來提高員工操作熟練度和積極性。

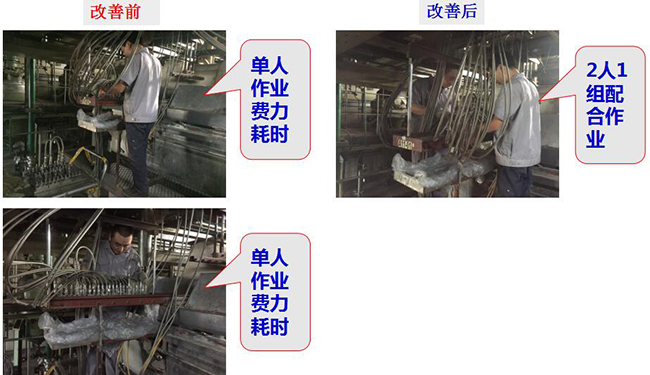

生產(chǎn)三部換模改善前后對比照片

目前已改善:完成了以上4項改善措施整改,并對操作動作進行了優(yōu)化,進行了改善后換模,效果比較理想。單由于組件放流有時間要求,這一步驟時間無法縮短。對方案重新調(diào)整后,再次進行換模,效果較理想,浪費動作消除,換模時間縮短至21.5分鐘。

后續(xù)改善:1、工具擺放散亂,準備好工具箱把相應工具放在內(nèi),方便使用;

2、單人操作改為2人操作,增加了團隊協(xié)作;在需要更換的組件位較多時無法做到2人同時更換一個位;

3、組件更換時出現(xiàn)了幾次異常,組件的組裝質(zhì)量同樣至關重要,需要加強管理;

4、異常處理也可按照這種模式進行分解再優(yōu)化操作。

生產(chǎn)四部換模改善前后對比照片

目前已改善:完成以上十二項措施整改和操作動作進行優(yōu)化,改善之后換模效果比較明顯。打電話、噴硅油等改為提前通知,換模之后直接檢查確認,時間大大縮短。

后續(xù)改善:模具線外清理工作要安排專人清理。

通過這次改善,激發(fā)了員工的潛能,縮短了換組件的時間,把流程進行了細化梳理,能有效提高我們的工作效率。“勿以善小而不為”,一個小舉措,一點小改善,在時間的醞釀與累計下,將會得到意想不到的效果。通過這次組件“快速換模”課題活動,深刻體會到了過程管控的重要性,同時還有“細節(jié)決定成敗”的道理。我們在做工作時,不僅僅是去做就可以了,同時還要講究方式方法,后續(xù)還要能夠精益求精。從這次換模活動中,不光大大提升了工作效率,節(jié)約了時間成本,同時也使工作模式和人員調(diào)配更加合理化。

|